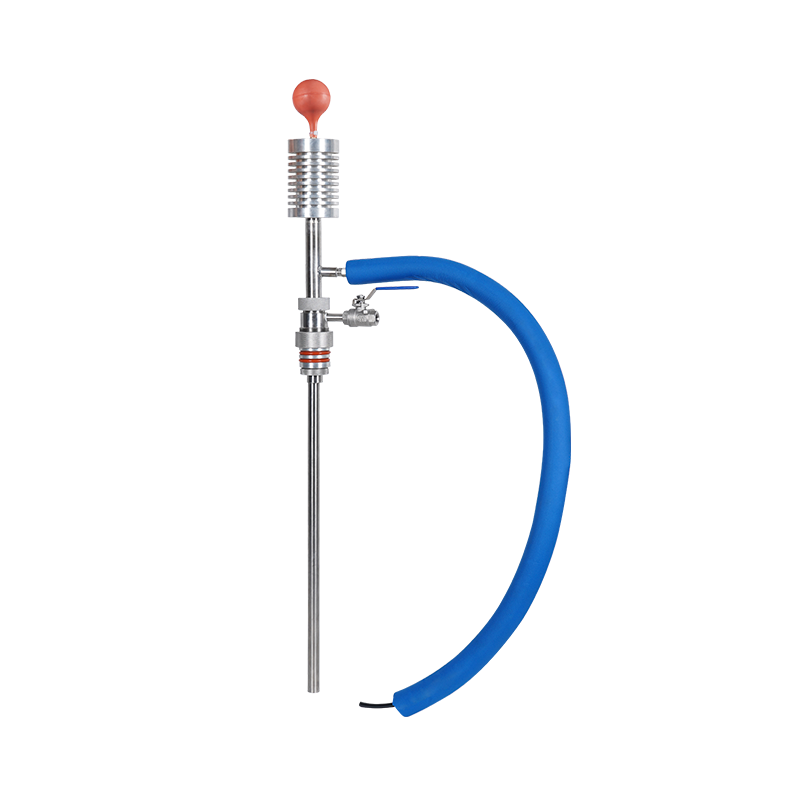

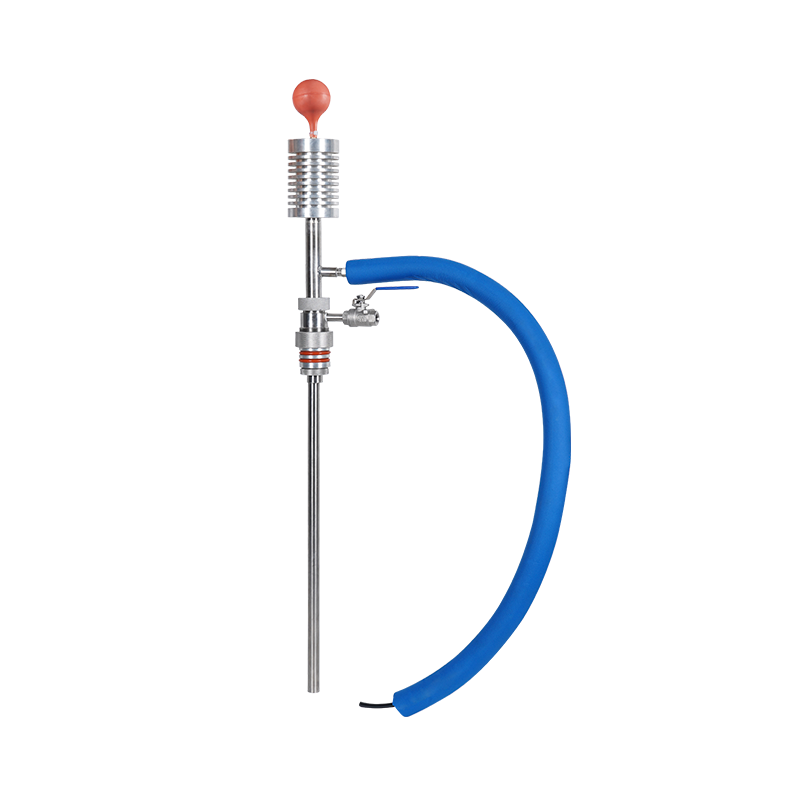

手捏式液氮泵作为实验室���、小型低温设备加注等场景的常用工具�,凭借其结构简单����、操作便捷的特点,在液氮转移���、小型容器充装等作业中广泛应用。然而�,在实际使用过程中,流量不稳定是其高频出现的技术问题�����,不仅影响加注效率与精度�,还可能因液氮飞溅引发安全隐患。本文将系统分析这一问题的表现形式、成因及解决对策���,为规范操作与设备改进提供技术依据�。

流量不稳定的典型表现

手捏式液氮泵的流量不稳定主要体现为以下特征:

脉冲式输出:在连续捏合操作时����,液氮输出呈现明显的流量波动,单次捏合的出液量差异可达 30% 以上�����。例如在精密加注场景中��,设定单次加注 50mL 时����,实际测量值可能在 35-65mL 区间波动,无法满足实验级精度要求�。

间歇性断流:在低温环境下(如低于 - 50℃的工作场所),连续操作 3-5 分钟后可能出现突然断流��,需松开捏合手柄静置 10-20 秒后才能恢复出液�����,严重影响作业连续性。

空载漏气:未进行捏合操作时��,泵体与液氮容器接口处出现持续性微量泄漏�����,表现为接口周围结霜面积逐渐扩大���,每小时液氮损耗量可达容器总容量的 5%-8%��。

温差敏感性:环境温度变化对流量影响显著����,当室温从 25℃降至 10℃时����,同等操作力度下的流量可下降 20%-25%,而温度升高至 30℃以上时则易出现过量喷射现象�。

流量不稳定的成因分析

结构设计缺陷

手捏式液氮泵的核心结构包括捏合手柄、弹性泵腔�、单向阀组及输液管四大部件���,其设计缺陷直接导致流量波动:

- 单向阀响应滞后:传统单向阀采用橡胶阀芯与金属阀座配合结构���,在 - 196℃低温下�,橡胶阀芯弹性模量急剧上升��,开启压力从常温下的 0.02MPa 升至 0.05MPa 以上�,导致液体导通延迟,形成流量脉冲�。

- 泵腔容积设计不合理:常见泵腔容积为 50-100mL,与捏合行程(通常 30-50mm)的匹配度不足����,当捏合速度过快时,泵腔内产生瞬时负压�,引发气蚀现象,破坏液流连续性���。

- 输液管热交换超标:普通 PVC 材质输液管的绝热性能差��,管内液氮在传输过程中因吸收环境热量导致 10%-15% 的汽化率�����,气相与液相在管内形成气液两相流�,造成流量计量偏差��。

材料性能局限

- 密封件低温失效:手柄与泵体连接部位的 O 型圈多采用丁腈橡胶材质,在液氮温度下会发生玻璃化转变�����,硬度从邵氏 70A 升至 90A 以上�����,密封接触压力下降 30%����,导致微量泄漏与压力损失。

- 弹性部件疲劳老化:泵腔常用的丁基橡胶隔膜在 - 196℃至室温的反复温度循环中����,1000 次操作后弹性系数下降 40%,导致捏合回弹力不足����,无法形成稳定负压吸入液氮。

操作因素影响

- 捏合力度不均匀:人工操作时�,捏合力通常在 10-30N 范围内波动,而泵腔输出流量与捏合压力呈非线性关系(压力超过 20N 后流量增幅趋缓)���,力度变化直接导致流量偏差�。

- 预冷操作不充分:未进行充分预冷(通常需连续捏合 5-8 次)时��,泵腔内残留的常温空气遇冷收缩��,形成额外气阻�,导致初始几次捏合的出液量仅为正常状态的 60%-70%。

- 液位适应性不足:当液氮容器内液位低于 1/3 时��,输液管入口易暴露在气相空间����,吸入气体导致气液混合输出,尤其在容器倾斜角度超过 15° 时更为明显�。

解决对策与优化方案

结构改进措施

- 单向阀优化:采用聚四氟乙烯(PTFE)阀芯与不锈钢阀座组合结构,PTFE 在低温下仍保持良好弹性(-200℃时弹性模量仅下降 15%)�,配合 0.1mm 锥面密封设计,可将开启响应时间缩短至 0.05 秒以内����。

- 泵腔容积匹配:根据人体工程学数据,将泵腔容积与捏合行程的比值优化为 2:1(如 60mL 腔容积对应 30mm 行程)����,并在腔体内壁设置 3 条螺旋导流槽,减少气蚀现象�。

- 绝热输液管设计:采用双层不锈钢波纹管结构��,中间填充玻璃纤维绝热材料��,导热系数降至 0.03W/(m?K) 以下��,使液氮传输过程中的汽化率控制在 5% 以内��。

材料升级方案

- 密封件材质替换:将 O 型圈更换为全氟醚橡胶(FFKM)�,其在 - 200℃至 200℃范围内保持稳定弹性�����,低温下压缩永久变形率≤5%�,使用寿命可达丁腈橡胶的 5 倍以上。

- 弹性部件强化:泵腔隔膜采用氢化丁腈橡胶(HNBR)与金属骨架复合结构���,经 10,000 次低温循环测试后��,弹性衰减率控制在 15% 以内�,确保长期使用中的流量稳定性��。

操作规范优化

- 标准化操作流程:制定 "三定" 操作准则 —— 定力度(通过加装力度反馈装置将捏合力控制在 18±2N)�、定速度(捏合频率保持 1 次 / 秒)、定角度(泵体与容器保持垂直�,倾斜角≤5°)�,可使流量波动幅度降至 ±8% 以内�����。

- 预冷操作标准化:明确预冷程序为连续捏合 10 次�,每次捏合后保持 3 秒再松开�,确保泵腔温度降至 - 150℃以下,消除初始气阻影响����。

- 液位监控与预警:在容器上标注最低液位警示线(建议不低于总容积的 1/4),当液位接近警示线时及时更换容器�,避免气相吸入。

维护保养要点

- 日常检查:每日使用前检查密封件状态��,用红外测温仪检测接口温度����,正常情况下应与环境温差≤5℃,超过 10℃即表明存在泄漏需更换密封件��。

- 定期校准:每月进行流量校准����,使用电子天平(精度 0.1g)称量单位时间出液量�,当实测值与标称值偏差超过 15% 时��,需调整单向阀弹簧预紧力或更换弹性部件�。

- 存放要求:长期停用(超过 7 天)时,应将泵体拆解清洗�,密封件单独存放于干燥盒内,避免橡胶件因吸潮老化�����,装配前需在密封件表面涂抹低温润滑脂(如全氟聚醚润滑脂)��。

手捏式液氮泵的流量不稳定问题是结构设计�����、材料性能与操作因素共同作用的结果��,通过针对性的结构改进�����、材料升级与规范化操作���,可显著提升其流量稳定性��。在实际应用中�,应根据具体使用场景选择适配的优化方案,同时强化维护保养���,才能充分发挥其便捷性优势�����,确保低温作业的效率与安全。未来随着材料技术的进步�,采用形状记忆合金等智能材料的自适应泵体设计,有望从根本上解决人工操作导致的流量波动问题���。